軋機組作為現代鋼鐵生產線的核心設備,其重要性不言而喻。這套看似冰冷的鋼鐵巨獸,實際上蘊含著令人驚嘆的精密工藝和技術智慧。走進任何一家現代化鋼鐵企業的軋鋼車間,你都會被精軋機組展現出的工業之美所震撼——巨大的軋輥以令人目眩的速度旋轉,通紅的鋼坯在軋機間穿梭,經過一道道精確控制的軋制后,最終變成符合各種規格要求的鋼材產品。

精軋機組的工作原理看似簡單,實則復雜精密。當加熱到適當溫度的鋼坯進入精軋機組時,首先要經過除鱗系統的高壓水沖擊,去除表面的氧化鐵皮。這個環節看似不起眼,卻直接影響著最終產品的表面質量。隨后鋼坯進入由多架軋機組成的連軋系統,每架軋機都配有精確調整的軋輥間隙,通過多道次的連續軋制,使鋼坯逐漸變薄變長,最終達到目標厚度。在這個過程中,溫度控制尤為關鍵,因為鋼材的溫度直接影響其變形抗力。現代精軋機組都配備了先進的溫度監測系統,通過紅外測溫儀實時監控鋼材溫度,確保軋制過程在最佳溫度范圍內進行。

精軋機組的控制系統是整個設備的大腦。如今的精軋機組普遍采用計算機自動控制,通過預設的數學模型來調節軋制力、軋制速度等參數。操作人員在中央控制室里通過電腦屏幕就能監控整個軋制過程,各種參數實時顯示,一旦出現異常系統會自動報警。這種自動化控制不僅提高了生產效率,更重要的是保證了產品質量的穩定性。值得一提的是,現代精軋機組還具備自我學習能力,通過積累歷史數據不斷優化軋制工藝,這種智能化的發展趨勢正在改變傳統的鋼鐵生產方式。

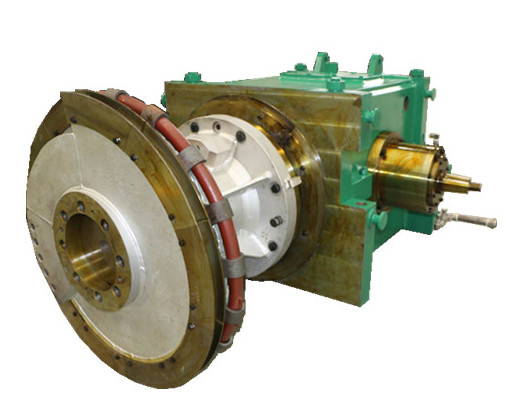

精軋機組的機械結構同樣令人嘆為觀止。每架軋機都由牌坊、軋輥、軸承座、壓下裝置等部件組成,這些部件必須承受巨大的軋制力而不變形。以工作輥為例,雖然看起來只是簡單的圓柱體,但其材質選擇、熱處理工藝、表面加工精度都有嚴格要求。工作輥的材質通常采用高鉻鑄鐵或高速鋼,經過特殊熱處理后具有極高的硬度和耐磨性。軋輥的表面加工精度要達到微米級,任何微小的缺陷都可能導致鋼材表面出現質量問題。為了保證軋制精度,現代精軋機組都配備了液壓AGC(自動厚度控制)系統,可以在軋制過程中實時調整輥縫,確保鋼材厚度偏差控制在極小的范圍內。

精軋機組的技術發展日新月異。從早期的橫列式軋機到現在的連軋機組,從手動控制到全自動智能控制,精軋技術不斷突破創新。近年來出現的無頭軋制技術更是顛覆了傳統生產方式,通過將前后鋼坯焊接在一起實現連續軋制,大幅提高了生產效率和成材率。在節能減排方面,精軋機組也在不斷進步,新型的軋機采用高效電機和變頻控制,能耗比傳統設備降低20%以上。此外,數字孿生技術的應用使得工程師可以在虛擬環境中模擬和優化軋制過程,大大縮短了新產品的開發周期。

精軋機組的生產能力直接決定著一個鋼鐵企業的競爭力。一套先進的精軋機組年產量可達數百萬噸,能夠生產從薄如紙片的鍍錫板到厚實的船板等各種規格的鋼材產品。在生產汽車板時,厚度精度可以控制在±0.01mm以內,這樣的精度要求相當于在足球場大小的面積上,高低差不能超過一根頭發絲的直徑。為了達到如此苛刻的質量要求,精軋機組的每個環節都必須精益求精,從設備制造到安裝調試,從工藝設定到日常維護,任何細節都不能馬虎。

精軋機組的維護保養同樣是一門學問。由于長期處于高溫、高負荷的工作環境,設備部件容易產生磨損和熱疲勞。專業的維護團隊需要定期檢查軋輥表面狀態、軸承潤滑情況、液壓系統壓力等關鍵參數。通過振動分析、油液檢測等先進手段,可以提前發現潛在故障,避免突發停機造成的損失。在大型鋼鐵企業,精軋機組的檢修往往需要數百人協同作業,在最短的時間內完成設備解體、部件更換、重新組裝等一系列工作,這種高效的檢修組織能力也是企業實力的體現。

精軋機組的發展歷程折射出整個鋼鐵工業的技術進步。從上世紀五六十年代的簡單軋機,到七八十年代的半連續軋機,再到現在的全連續智能化軋機,每一次技術革新都帶來了產品質量和生產效率的飛躍。未來,隨著人工智能、大數據等新技術的應用,精軋機組將變得更加智能和高效。可以預見的是,這套鋼鐵生產的核心設備將繼續在制造業發展中扮演重要角色,為人類創造更多優質的鋼鐵材料。

- 上一篇:移動式空壓機:工程現場的

- 下一篇:精軋機組是鋼鐵產品走向高端的關鍵環節